Tudo se resume ao downcomer

Publicado em 28 de Fevereiro de 2025

Artigo técnico da PROMECON

Todas as fábricas de cimento modernas utilizam um pré-aquecedor de forno, que está conectado ao ar Terciário, ao pré-calcinador, ao bypass e ao forno rotativo. Os gases quentes do forno que saem pela entrada do forno são posteriormente utilizados para aquecer e pré-calcinar a farinha crua. Além disso, combustível e ar terciário são adicionados na seção do pré-calcinador para expulsar o CO2 do calcário antes que ele entre no forno e seja sinterizado em clínquer. Quaisquer gases secundários indesejados, como o cloro, são ramificados através do bypass.

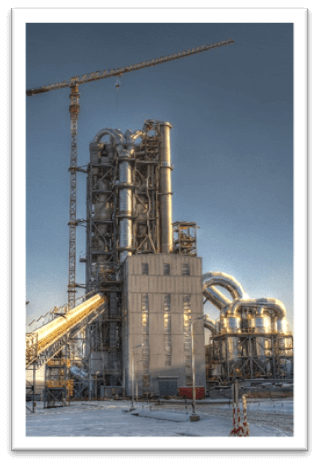

Figura 1: Downcomer típico

Apenas esta breve descrição é suficiente para salientar que o fluxo de gás que sai do pré-aquecedor para o downcomer vem de uma das etapas mais essenciais e complexas do processo de fabricação de cimento.

Não é difícil perceber que o controle desse fluxo de gás é essencial para vários aspectos da produção de cimento:

• O pré-aquecimento da farinha crua;

• A calcinação correta com a menor formação de NOx possível;

• A prevenção de maior aglomeração de material a montante da entrada do forno;

• O correto fluxo de gás através do forno, reduzindo ao mínimo o excesso de ar e evitando uma atmosfera reduzida.

Através destas diferentes etapas do processo, o gás é subtraído do fluxo principal (bypass) ou adicionado ao fluxo principal (ar terciário, vazamento dos ciclones do pré-aquecedor). Só é possível medir o fluxo total de gás depois que tudo aconteceu e isso está no Downcomer. O Downcomer transporta todo o gás deste processo e está conectado a um ID Fan. A operação do ventilador ID (induced draft) tem um efeito importante em todos os parâmetros acima mencionados e chega até o resfriador de clínquer, onde a tiragem para a cabeça do forno, causada por este ventilador ID, tem um impacto direto no comportamento de resfriamento do resfriador de clínquer.

Então, como é controlado o fluxo de gás no downcomer?

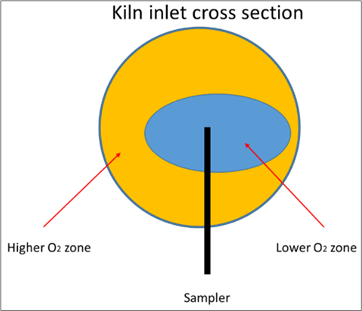

Como mencionado anteriormente, o parâmetro mais crítico no processo do forno é o teor de O2. A atmosfera no forno não deve diminuir, pois isso danificará o clínquer. Com isto em mente, é essencial uma medição de O2 a montante da entrada do forno, por onde sai o gás. Somente se for garantido um excesso mínimo de O2 o processo de clínquer será seguro. Medir o O2 no downcomer tem, no entanto, a desvantagem de medir muito ar falso que entra pelo ar terciário, bem como as fugas dos ciclones. Os níveis de O2 no downcomer podem ser superiores a 10% quando na verdade uma margem de 2% deve ser mantida na entrada do forno.

Nos últimos anos, cada vez mais fábricas de cimento instalaram sistemas de amostragem na entrada do forno que colocam uma lança resfriada a água no forno e coletam uma amostra de gás que é posteriormente analisada.

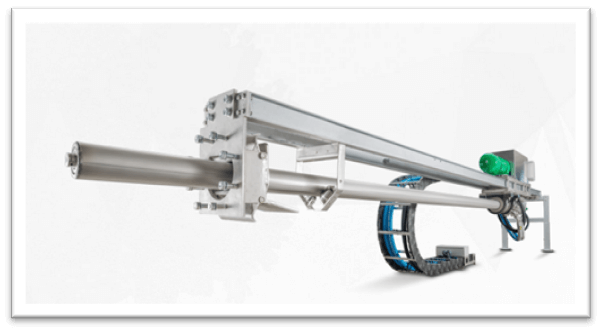

Figura 2: Medição de O2 no forno CEMTEC por cortesia da ENOTEC GmbH

A grande vantagem desta sonda é que ela medirá apenas o O2 que está saindo do forno. Portanto, outros vazamentos não influenciarão o resultado da medição, o que permite um controle muito melhor do forno.

Se uma medição como esta for usada exclusivamente para controlar o ventilador de ID e, portanto, o processo do forno, haverá mudanças e flutuações no controle do ventilador de ID que podem não ser originais do fluxo de gás, mas muito mais da distribuição de O2 ao longo da grande cruz. -área seccional da entrada do forno. Esta distribuição variará ao longo do tempo, de modo que, a longo prazo, possa ser encontrado um valor médio de O2 que seja representativo da estequiometria no forno. Contudo, as flutuações de curto prazo medidas pelo amostrador de O2 não refletirão necessariamente uma mudança no fluxo de gás ou de combustível. Podem nem sequer refletir uma mudança de curto prazo na situação global. Estequiometria no forno. Consequentemente, o controle do ventilador ID usando apenas O2 terá limitações claras na redução do desvio do processo.

Figura 3: Seção transversal de entrada do forno

Como consequência de um controle puramente baseado em O2 o controle do ventilador ID ficará mais questionável, o fluxo de gás mudará mais do que o necessário, trazendo todos os demais parâmetros do processo (gás bypass, estequiometria do pré-calcinador, zona neutra no resfriador de clínquer etc.) em um modo transitório. O processo começará a gerar desvio desnecessário e não será tão uniforme quanto possível.

É muito melhor usar uma medição direta do fluxo de gás no downcomer como um sinal de controle de curto prazo que é transmitido em cascata pela medição de O2 da lança no longo prazo. Com isso, o fluxo de gás pode ser mantido muito mais plano, o ruído do processo pode ser reduzido e, ao mesmo tempo, garantir que o corredor de O2 do gás de exaustão do forno não seja deixado.

A razão pela qual isto não tem sido feito ao longo dos anos é a indisponibilidade de uma medição de fluxo de gás confiável e livre de deriva, que possa sobreviver sob as condições adversas e empoeiradas do processo de fabricação de cimento.

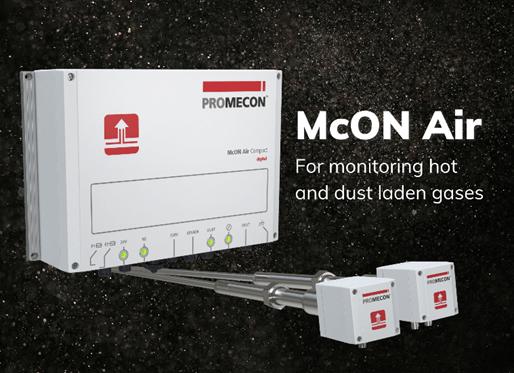

Com o sistema McON Air da PROMECON utilizando o método de medição triboelétrico, uma medição precisa da vazão pode ser feita diretamente atrás do último estágio do ciclone e diretamente no local da análise do gás. Com base na estimativa de especialistas independentes, uma operação mais estável do forno rotativo pode economizar até 5% de energia combustível. O McON Air da PROMECON tem um erro máximo de medição de 2% no fluxo de massa volumétrica, esse instrumento preciso fornece o controle de economia de energia necessário do ventilador de identificação do forno para estabilizar todo o processo pirotécnico.

Tecnologia de medição

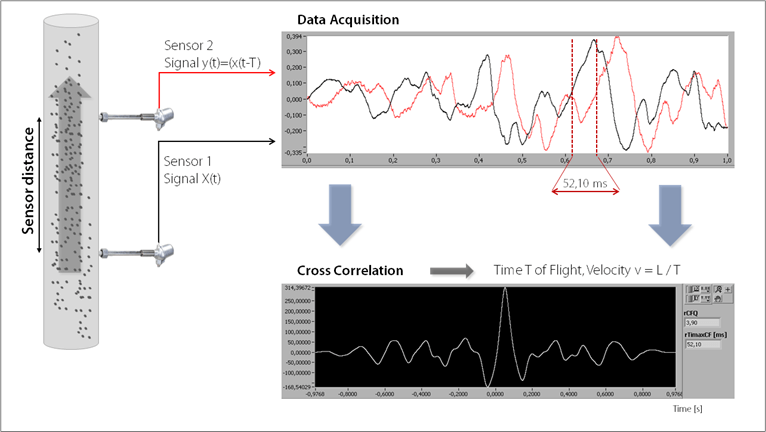

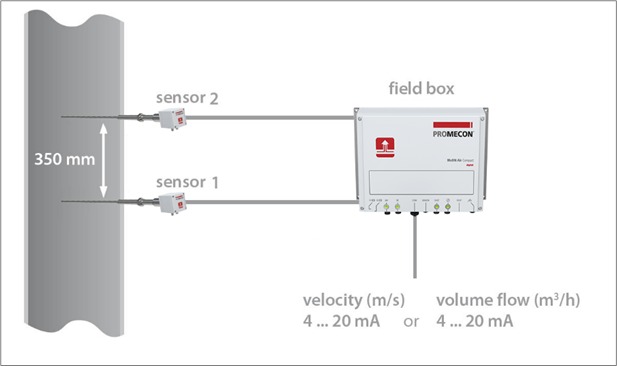

O sistema de medição de fluxo de ar utiliza uma técnica de correlação cruzada para medir a velocidade das partículas que fluem em um fluxo de gás. Um ponto de medição requer a instalação de um par de sensores alinhados paralelamente ao eixo longitudinal do tubo. Cada sensor é simplesmente uma haste de metal isolada eletricamente do duto, estendendo-se através do fluxo de gás. Sinais elétricos, criados por nuvens de partículas que passam pelos sensores, são analisados pelo instrumento. Os padrões de carga detectados pelo primeiro sensor são correlacionados de forma cruzada com os padrões detectados pelo segundo sensor. Conhecendo a mudança de tempo dos sinais e a distância entre os sensores, a velocidade pode ser determinada com muita precisão. Usando a área da seção transversal do tubo, assim como a pressão e a temperatura da corrente, o volume e a vazão mássica podem ser calculados. Observe que a única medição real é o tempo e que a medição em si não é afetada pelas condições de temperatura ou pressão do fluxo.

Figura 4: Princípio de medição do McON Air

Figura 5: Princípio de medição do McON Air (2)

Implementação

O sistema Mc ON Air pode ser instalado no duto downcomer para medir diretamente o fluxo de massa volumétrica. Este sinal de medição de fluxo pode ser usado para regular o motor de velocidade variável do ventilador ID para obter o uso ideal de eletricidade. O fluxo total também será controlado pelos valores de O2, mas apenas a longo prazo. O controle de curto prazo será feito através da medição direta do fluxo de gás.

Figura 6: Sistema de Medição McON Air

Resultado

Medir o fluxo real dos gases de exaustão do forno abre novas possibilidades para controlar a tiragem geral através do sistema. Isto resultará em uma operação de forno com desvio menor em comparação com o controle convencional de O2.

Exemplo de aplicação

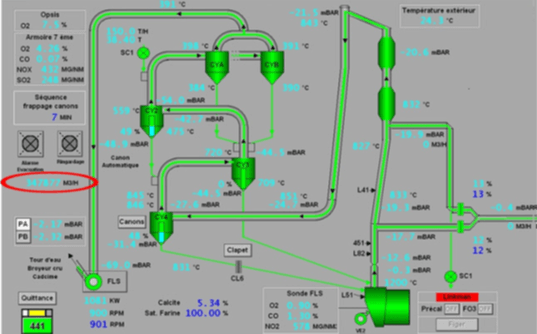

Captura de tela de uma planta com medição de vazão volumétrica PROMECON instalada no sistema de exaustão de gases do forno com controlador em cascata já configurado no sistema mestre do forno.

A energia térmica de cerca de 120 kg de carvão de alta qualidade é necessária para a produção de uma tonelada de clínquer. Para uma instalação de forno rotativo de 3.000 toneladas por dia, isso significa:

Com uma produção de clínquer de 3.000 t por dia é expectável um consumo de 360 t de carvão por dia. Com uma operação otimizada do forno, é possível economizar até 18 t por dia. Com um preço de mercado actual de 120 €/t (custos na ponta do queimador), isto equivale a uma poupança de aproximadamente 2.200 euros por dia.

Figura 7: Captura de tela de uma planta com medição McON Air

Se, nesta fábrica de cimento, 70% do carvão de alta qualidade for substituído por combustível alternativo, o que significa que apenas 30% dos custos são contabilizados para este tipo de carvão (ou combustíveis primários comparáveis), ainda é possível planear uma poupança de até 20.000 euros por mês.

Vantagens e benefícios

- Faixa de temperatura de até 1.000°C;

- Livre de desvios – sem calibração, sem purga;

- Praticamente sem manutenção;

- Proporção de redução de até 25;

- Sem Fatores K – medição direta do tempo de voo;

- Saídas: 4 – 20 mA;

- Solução de rosqueamento a quente para disponibilidade total da planta.

A medição dos gases no downcomer baseada em correlação PROMECON foi implementada em muitas fábricas de cimento em todo o mundo. Em conjunto com uma medição moderna de O2, ajuda a otimizar o processo de fabricação de cimento, economizando energia do ventilador e tornando o processo mais plano, reduzindo o ruído do processo. O sistema de medição PROMECON foi conectado diretamente aos otimizadores da planta e aos sistemas de controle, como o forno mestre.

O sistema é fácil de modernizar e foi implementado em novas construções, bem como em fábricas existentes.

RELACIONADAS

Ver todosEntre 2016 e 2018, a HeidelbergCement AG modernizou sua fábrica em Burglengenfeld, investindo mais de 100 milhões de euros para reduzir emissões, aumentar o uso de combustíveis alternativos e garantir alta qualidade do produto. A instalação da sonda CEMTEC da ENOTEC GmbH possibilitou medições contínuas de gases, essenciais para a otimização dos processos. A atualização incluiu novas tecnologias de troca de calor e moagem, resultando em menor emissão e maior eficiência energética. Desde a instalação do CEMTEC em 2018, dados confiáveis têm sido fundamentais para as melhorias operacionais e ambientais da planta.

A produção de clínquer de cimento através do processo de queima em forno rotativo, o processo de sinterização é fundamental para a qualidade do clínquer , é necessário um controle preciso da entrada de energia no processo. Com a ajuda dos dados de saída específicos de cada um dos componentes do sistema DURAG, como o sistema de vídeo, sistema de termografia, medição de temperatura, estão disponíveis dados on-line do processo de sinterização que ajudarão o sistema de controle do processo e o operador de forno, com base em suas habilidades e experiências operacionais, para controlar e otimizar o processo de produção de clínquer.

O sistema de abatimento de filtro manga é um dispositivo utilizado para capturar e filtrar partículas sólidas presentes em gases industriais, comumente utilizados em processos de produção. O sistema é composto por um conjunto de mangas, que são estruturas tubulares feitas de materiais como tecido ou feltro, dispostas verticalmente em uma caixa coletora.